Испытательный стенд тепловозных дизельных двигателей на базе оборудования ОВЕН

Компания: НПФ ГектИС

Город: Оренбург

Используемая продукция ОВЕН:

- ПЛК210-KR программируемый контроллер с исполнительной средой СРВК и поддержкой аппаратного резервирования

- МВ210-101 модули аналогового ввода с универсальными входами (AI)

- Модули дискретного вывода (Ethernet) МУ210-410/411

- ПЧВ1 и ПЧВ2 преобразователь частоты

- КСН210-2.1 – промышленный коммутатор с 2 портами 10/100/1000Base-T и 1 портом 1000Base-X SFP

- ПЛК110 [М02] программируемый контроллер для средних систем

- ИП320 графическая монохромная панель оператора с Modbus

В г. Оренбурге на базе оборудования ОВЕН наш партнер "ГектИС" изготовил испытательный стенд тепловозных дизельных двигателей для локомотиворемонтного завода. Компания "ГектИС" осуществляет полный цикл работ по созданию АСУТП.

Задача проекта

Капитальный ремонт дизель-генераторной установки (ДГУ) включает несколько этапов испытаний. На каждом этапе имитируется работа дизель-генераторной установки на различных режимах нагрузки/оборотов для выявления скрытых неисправностей, настраивания систем ДГУ, а также протоколирования фактических характеристик.

Испытания проводятся по следующим программам:

- обкатка и регулировка;

- предъявительские испытания;

- обкатка после ревизии;

- проверочные испытания после ревизии;

- приемо-сдаточные испытания.

Все циклы испытаний проводятся до установки дизель-генераторов на тепловоз. Перед компанией "ГектИС" стояла задача изготовить испытательный стенд тепловозных дизельных двигателей.

Реализация проекта

Наш партнер разработал систему управления для автоматизированного стенда испытаний дизель-генераторных установок (АСИД). Стенд стал частью программы по ремонту новых модификаций ДГУ с двигателями серии Д49: 1А-9ДГ, 2А-9ДГ и 18-9ДГ. Предыдущие модификации двигателей продолжают проходить испытания на другом ранее созданном стенде.

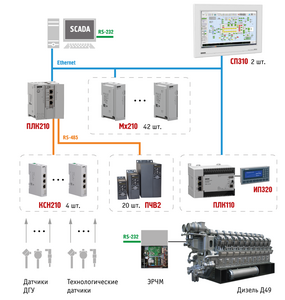

Автоматизированная система управления АСИД изготовлена на базе оборудования ОВЕН:

- контроллера ПЛК210-KR;

- модулей ввода-вывода МВ210-101 (22 шт.), МУ210-204 (11 шт.), МУ210-410 (6 шт.);

- сенсорной панели СП310 (2 шт.);

- частотных преобразователей ПЧВ205, ПЧВ204, ПЧВ203 (20 шт.);

- неуправляемого сетевого коммутатора КСН210 (4 шт.);

- контроллера ПЛК110;

- панели оператора ИП320 для системы резервного питания ПЧВ.

Автоматизированная система управления стендом разработана на базе российского программно-технического комплекса КРУГ-2000 (ПТК КРУГ2000®) с контроллером ПЛК210-KR и SCADA-системой КРУГ-2000®. Множество функций, выполняемых системой, например, таких как функции сбора, обработки и хранения информации, управления объектом, информационный обмен с различными приборами и устройствами, реализовано в Системе Реального Времени Контроллера (СРВК).

База данных и программа в контроллере обновляются непосредственно из ИСР КРУГОЛ. Использование данной функции предусматривает редактирование программы «на лету» без остановки и перезагрузки контроллера.

АСИД обеспечивает условия испытаний аналогичные работе ДГУ в составе тепловоза. Стенд контролирует технологические подсистемы охлаждения, нагрузочной установки, топливной и масляной, дымоудаления, электроснабжения и заземления, аварийной защиты, контроля взрывоопасных концентраций.

В качестве нагрузки дизель-генератора применен нагрузочный реостат. По завершении обкатки и регулировки двигатель принимается центром технической аттестации и допускается для установки на тепловоз. В случае обнаружения неисправности или выявления некачественных комплектующих некоторые виды ремонтов могут быть выполнены прямо на стенде: устранение неплотностей, доукомплектование, ошибки при сборке. Также непосредственно на стенде может выполняться замена агрегатов - генератора, стартера, насосов, корпуса фильтров. Для ремонта с заменой основных деталей дизельный двигатель демонтируется и возвращается на соответствующий этап капитального ремонта.

В ходе испытаний основное внимание уделяется следующим процессам:

- регулированию в системе охлаждения (горячий и холодный контуры, включая градирни) с корректировкой параметров в зависимости от сезона и при резкой смене погодных условий;

- управлению мощностью потребления реостата;

- параметрам ПИД-регуляторов по току и напряжению, которые зависят от характеристик реостата (глубины кипящего слоя, насыщенности солями и пр.);

- безопасности дизель-генераторных установок.

Остальные подсистемы работают в фоновом режиме при условии качественно проведенной предпусковой подготовки. Дополнительные мероприятия осуществляются при проведении замеров вибрации и расхода топлива, а также при проверке некоторых собственных защит ДГУ. Дополнительное участие оператора требуется для загрузки из заранее подготовленных файлов режимных таблиц испытаний при переходе по программам испытаний, а также для формирования протоколов испытаний.

Результат проекта

Реализация автоматизированной системы управления стендом испытаний дизель-генераторных установок в Оренбурге позволила значительно повысить эффективность проведения испытаний, обеспечив стабильность заданных режимов технологического процесса и сокращение времени на выявление скрытых неисправностей. Заказчик получил универсальное решение, которое не только оптимизирует рабочие процессы, но и гарантирует более высокое качество и надежность дизельных двигателей, что непосредственно влияет на эксплуатационные характеристики тепловозов.

Мнение партнера

Виталий Карушкин, генеральный директор НПФ "ГектИС"

На момент начала проектирования в 2020 году предполагались потенциальные риски, связанные с поставками импортного оборудования и программного обеспечения. Время подтвердило, что выбор в пользу отечественного производителя оборудования для автоматизации был сделан верно.

Используемая продукция ОВЕН

Информация о компании

Компания: НПФ ГектИС

Контактное лицо: НПФ ГектИС

Телефон: +7 (905) 019-81-39

E-mail: info@hectes.ru

Сайт: https://hectes.ru/

Описание деятельности компании: Компания осуществляет полный цикл работ по созданию АСУТП.