Получение порошков для аддитивных технологий c помощью оборудования ОВЕН

Михаил Севостьянов, кандидат технических наук, ИМЕТ РАН, Москва

Развитие наукоемких технологий определяет безопасность и независимость государства. Именно к таким относятся аддитивные технологии (АТ) — направление развития современных инженерных решений, применение которых расширяет возможности конструирования и изготовления деталей, механизмов, структурных моделей, которые не могут быть реализованы традиционными методами обработки материалов. Для аддитивных технологий требуются порошки с особыми свойствами, для получения которых в ИМЕТ РАН разработана установка под управлением средств автоматизации ОВЕН.

Аддитивные технологии

Аддитивные технологии — метод создания трехмерных объектов, деталей или вещей путем послойного нанесения материала. В отличие от традиционного производства с помощью аддитивных технологий можно получить изделия с уникальными свойствами, без швов и стыков. Такие детали невозможно изготовить с помощью сварки и штамповки. Аддитивные технологии находят широкое применение в различных отраслях промышленности, в том числе в медицине, стоматологии — изготовление имплантов и реабилитационных механизмов, машиностроении. Технология предполагает применение разных материалов, но наиболее востребованными являются керамические, полимерные, композитные. Одним из самых емких направлений аддитивного производства является получение изделий сложной формы из металлических материалов.

Селективное лазерное плавление (Selective Laser Melting, SLM) — это наиболее распространенный метод ЗD-печати металлом. Используя порошки из стали, титана, алюминия или других металлов, можно изготовить геометрически сложные изделия, детали машин и двигателей для промышленности.

Сущность послойного синтеза или 3D-печати заключается в селективном лазерном спекании порошков в процессе изготовления изделий на основе 3D-модели. Метод предусматривает применение порошков с особыми свойствами, к которым в первую очередь относятся: сферичность, текучесть, насыпная плотность и др. Поэтому сегодня решаются задачи разработки методик получения порошков для аддитивных технологий.

В институте металлургии академии наук им. А.А. Байкова разработана установка плазменной атомизации (Патент № 2749403 РФ). Суть метода заключается в контролируемой подаче в плазменную струю проволоки, которая нагревается до температуры плавления материала.

Технология

При запуске установки на катод и промежуточный электрод подается питание (40 А, 100 В), поджигается дежурная дуга для ионизации пространства. Запускается двигатель для подачи проволоки.

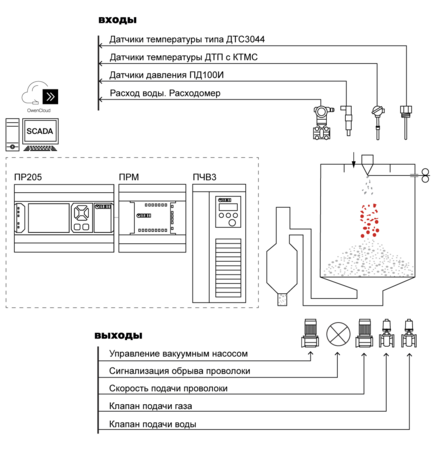

Из рабочей камеры форвакуумный насос откачивает воздух, и камера заполняется инертным газом – аргоном или гелием. Расход газа 200 л/мин. Проволока перемещается в зону плазменного потока, в результате ее расплавления образуются капли расплава, которые при остывании формируются в сферические частицы. Распыленные частицы порошка под действием силы тяжести пролетают вниз рабочей камеры. Охлажденные сферические частицы собираются в сборнике. Функциональная схема установки плазменной атомизации показана на рис. 1.

Для стабильной работы установки требовалось заменить систему на основе релейной логики на современную систему с возможностью удаленного управления, архивирования данных, оперативного редактирования уставок, а также вывода данных на ПК в лабораторию для корректировки технологических режимов.

Система управления плазмотроном

Первоначально был собран макет на простых регуляторах ОВЕН 2ТРМ1 и тахометре ОВЕН ТХ01. Система обеспечивала управление основными функциями, такими как включение/выключение насоса, управление клапаном подачи газа; подача проволоки и сигнализация обрыва или прекращение подачи; управление клапаном подачи воды в установку, запуск расходомера.

Со временем пришло понимание необходимости разработки нового алгоритма управления с учетом технологических параметров, сохранения данных и возможности удаленного мониторинга. В результате была разработана система на базе программируемого реле ОВЕН ПР205 с модулем расширения ПРМ (рис. 1). Управление процессом плазменного распыления обеспечивает система, основу которой составляют средства автоматизации ОВЕН:

- программируемое реле ПР205;

- преобразователь частоты ПЧВ3;

- датчик давления ПД100И;

- датчик температуры ДТС3044;

- датчик температуры ДТП с КТМС.

Для измерения объемного расхода воды применяется расходомер. Для удобного наблюдения за процессом используется SCADA-система на ПК.

Рис. 1. Функциональная схема плазменной атомизации

Поскольку дискретных входов и выходов не хватало, установили модуль расширения ПРМ. К ПР205 подключены датчики температуры типа ДТС и датчик давления. Клапаны, установленные на патрубках, регулируют подачу воды.

Помимо электрических параметров тока и напряжения при возбуждении электрической дуги, система контролирует скорость подачи проволоки, расход воды, давление газа, массу получаемого порошка, сигнализирует о нестандартных ситуациях.

Дискретные сигналы ПР205 управляют клапанами, установленными на трубопроводе подачи и отвода воды, а также на газопроводе. Скорость подачи проволоки регулирует преобразователь частоты ПЧВ3. Входные сигналы на ПР поступают от ПЧВ, датчиков температуры, давления и счетчика воды. Выходные сигналы управляют вакуумным насосом, клапанами и приводом (4...20).

Результат

На установке получены несколько видов порошков. Морфология частиц полученного порошка сплава методом плазменного распыления оценивалась на электронном микроскопе РЭМ JSM-IT500.

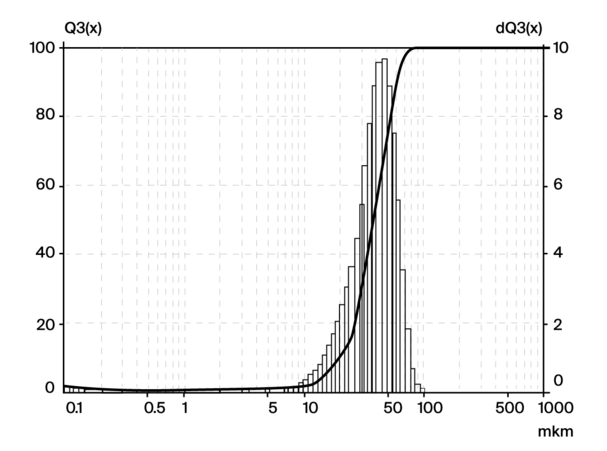

Рис. 2. Распределение частиц порошка по размерам

Полученные частицы порошка имеют сферическую форму без поверхностных дефектов. Фракционный состав порошка сплава оценивали на лазерном дифракционном анализаторе размера частиц FritschParticleSizer. Средний размер частиц порошка (40 мкм) показан на диаграмме гранулометрического состава (рис. 2).

Результат автоматизации

Решены задачи:

- Построена современная, технологичная, удобная система управления.

- Процесс полностью автоматизирован.

- На панели ПК и в облачном сервисе OwenCloud контролируется процесс с рабочего места специалиста.